- Використання DevLink-С1000 в промислової автоматизації

- Загальна характеристика та програмне забезпечення контролера

- Сертифікація і приклади впроваджень контролера

- ВИСНОВКИ

Створення інтегрованих систем контролю і управління пов'язано з необхідністю збору інформації з самих різних систем і пристроїв: АСУ ТП, АСТОЕ, лічильників електроенергії, тепло- і водолічильників, вимірників якості електроенергії, пристроїв РЗА і багатьох інших цифрових пристроїв. При цьому кошти промислової автоматизації «спілкуються» із зовнішнім світом по найрізноманітнішим цифровими інтерфейсами і протоколам обміну.

Наскільки універсальним повинен бути контролер для того, щоб забезпечити створення і ефективну роботу автоматизованих систем різних за функціональним та інформаційного призначення, однорідних або неоднорідних за складом КВП, інтелектуальних пристроїв і приладів обліку енергоспоживання? Можливо, рішення задач автоматизації вимагає спеціалізованих засобів?

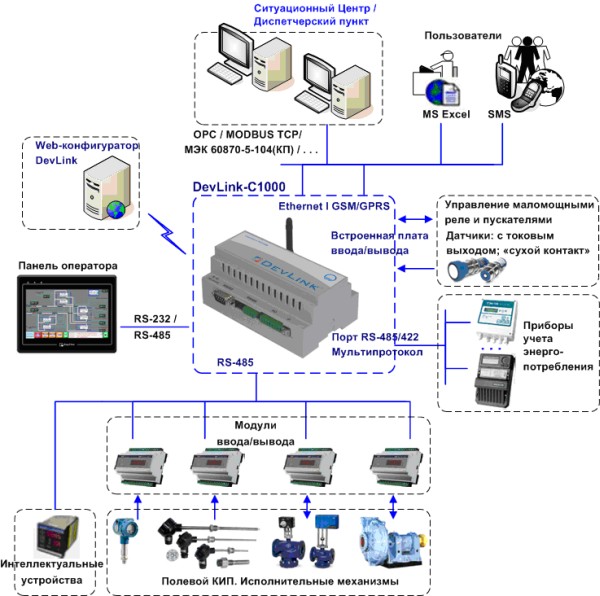

Щоб відповісти на ці питання, розглянемо в якості прикладу сучасний універсальний програмований логічний контролер (ПЛК) DevLink-С1000 виробництва НПФ «КОЛО». Сьогодні цей промисловий контролер дозволяє підключати пристрої автоматики безпосередньо до контролера і об'єднувати різне устаткування в єдину систему управління, а також забезпечує зв'язок і обмін даними з іншими системами управління (рисунок 1).

Малюнок 1 - Контролер DevLink-C1000 і його оточення

Програмне забезпечення DevLink-С1000 може ефективно виконувати функції логічного управління і моніторингу технологічних процесів, а також розсилати користувачам історичні дані (архіви трендів) і попереджати про нештатні ситуації.

Використання DevLink-С1000 в промислової автоматизації

У промисловій автоматизації DevLink-С1000 використовується практично на всіх рівнях архітектури автоматизованих систем: від традиційного рівня збору даних з приладів і пристроїв і до рівня управління агрегатом в системах, побудованих без використання персональних комп'ютерів для контролю і управління.

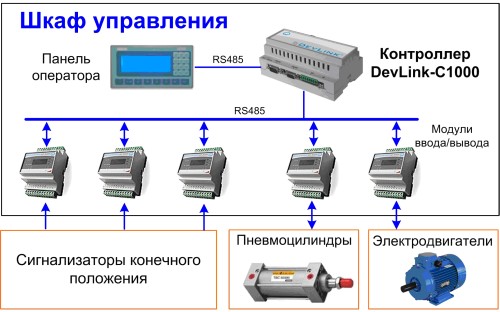

Система автоматизованого управління вертикальної піччю гарту скла

Система забезпечує автоматичний і напівавтоматичний режими роботи, які виконують всі процедури циклу гарту скла (рисунок 2).

Основні функції системи:

- Контроль і управління з можливістю зміни часових і температурних уставок

- Автоматизація процесу загартування скла з наданням обслуговуючому персоналу всьому технологічному інформації

- Діагностика стану обладнання та каналів зв'язку

Малюнок 2 - Контролер DevLink-C1000 в системі управління піччю гарту скла

Технічні засоби і характеристики:

- Промисловий контролер DevLink-С1000 (час циклу - 50 мс) з модулями дискретного введення / виведення DevLink-A10

- Графічна панель оператора

- Швидкість обміну інформацією контролера з модулями введення / виведення за протоколом ModBus RTU 50 мс

- Швидкість реакції системи на вхідний вплив не перевищує 150 мс

- Захист від брязкоту і помилкового спрацьовування.

Впровадження системи забезпечує:

- Надійне і якісне управління процесом загартування скла у всіх режимах

- Зниження витрат на експлуатацію та ремонтні роботи за рахунок моніторингу технологічного процесу і автоматичного виявлення і локалізації причин аварійної зупинки.

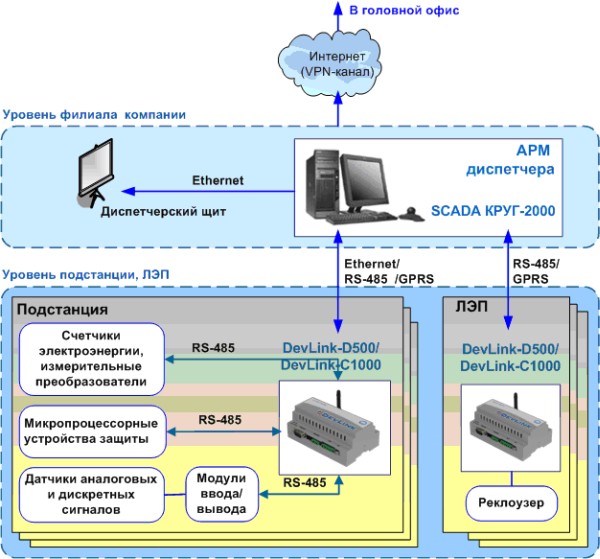

Автоматизована система диспетчерського контролю та обліку енергоспоживання електромережної / енергозбутової компанії

Автоматизована система диспетчерського контролю та обліку енергоспоживання на базі програмно-технічного комплексу КРУГ-2000® забезпечує збір, обробку та передачу даних в диспетчерські пункти головних офісів і філій електромережних і енергозбутових компаній (малюнок 3). Збір даних проводиться з обладнання, встановленого на лініях електропередач, розподільчих та трансформаторних підстанціях.

Малюнок 3 - Контролер DevLink-C1000 в системі диспетчерського контролю та обліку енергоспоживання

Основні функції системи:

- Збір та обробка технологічної інформації від лічильників електричної енергії, мікропроцесорних пристроїв захисту, реклоузера, вимірювальних перетворювачів, датчиків аналогових і дискретних сигналів і інших.

- Дистанційне диспетчерське управління розподіленими об'єктами (осередками, реклоузера і іншими)

- Реєстрація подій, архівування історії параметрів і формування звітів

- Відображення інформації оперативному персоналу (диспетчерський щит)

- Технологічна сигналізація і сповіщення про виникнення порушень.

Впровадження системи забезпечує:

- Підвищення точності і достовірності технологічної інформації, що забезпечує ефективне диспетчерське управління і облік енергоспоживання

- Зменшення обсягу переданого трафіку і передачу даних по повільним і нестійким каналах зв'язку з гарантованою пріоритетною доставкою керуючих команд за рахунок обміну з контролером DevLink по телемеханічного каналу зв'язку

- Поліпшення умов праці та технологічної дисципліни, що істотно знижує ймовірність помилкових дій оперативного персоналу (дії персоналу реєструються)

- Легке масштабування системи при збільшенні числа підключаються об'єктів.

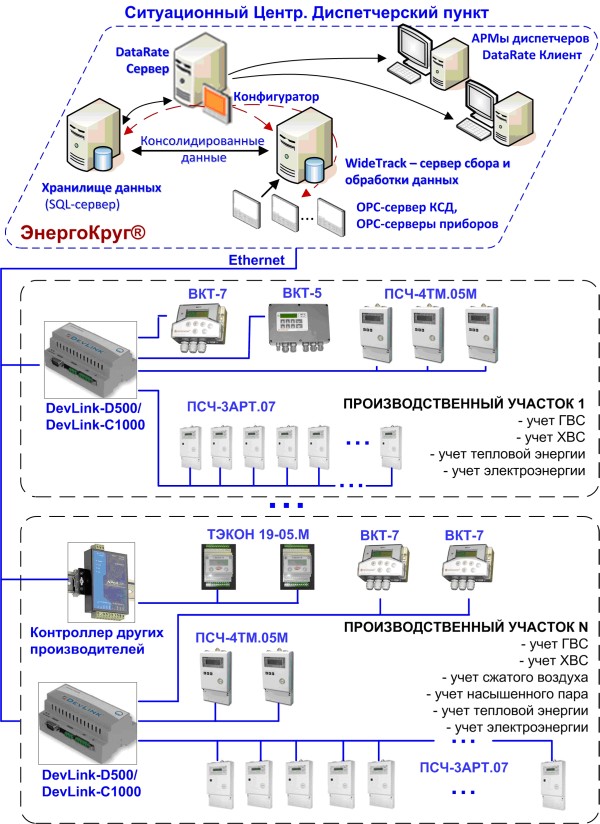

Ситуаційний центр енергозбереження та енергоефективності промислового підприємства

Ситуаційний Центр енергозбереження та енергоефективності - це єдиний диспетчерський центр з вимірювально-обчислювальним комплексом (ІВК), який дистанційно в автоматичному режимі здійснює зняття показань з приладів обліку витрати паливно-енергетичних ресурсів.

Малюнок 4 - Контролер DevLink-C1000 в ІВК «ЕнергоКруг» на промисловому підприємстві

Типова структура Ситуаційного Центру (рисунок 4) забезпечує технічний облік теплової енергії і теплоресурсів на теплових вузлах виробничих корпусів, а також електричної енергії на підстанціях підприємства [1].

Базові компоненти вимірювально-обчислювального комплексу ЕнергоКруг® (Свідоцтво № 43581 Росстандарта) - це контролери збору даних DevLink, сервери збору, попередньої обробки та консолідації даних WideTrack, сервери візуалізації і обробки даних DataRate. Ці компоненти дозволяють гнучко організувати рівні збору, консолідації, зберігання і візуалізації даних, а також забезпечити надання результатів вимірювань і аналізу даних енергоспоживання персоналу і керівництву підприємства в необхідної і зручній формі.

В результаті впровадження Ситуаційного Центру підприємство отримує можливість проведення аналізу споживання енергоресурсів різними виробничими ділянками на різних інтервалах часу. На основі результатів цього аналізу розробляється план заходів з енергозбереження, спрямований на більш раціональне використання енергоресурсів.

Загальна характеристика та програмне забезпечення контролера

- Висока продуктивність. Високопродуктивний 64-розрядний процесор на базі архітектури ARM9 в поєднанні з швидкою пам'яттю і системою реального часу контролера (СРВК) дозволяє досягти високої швидкодії і використовувати контролер DevLink-C1000 в системах реального часу.

- Ефективне мережеве взаємодія. Підтримка загальноприйнятих інтерфейсів і протоколів (MODBUS, OPC, МЕК 60870-5-104 і інших), бібліотека драйверів, а також вбудований GSM / GPRS-модем (розсилка sms-повідомлень) дозволяють організувати ефективне мережеве взаємодія в розподілених системах контролю і управління як з «нижнім», так і верхнім рівнями.

- Надійність і резервування. Середній термін служби контролера - більше 10 років. Шифрування даних, що передаються. Вбудований апаратний сторожовий таймер WatchDog. 100% «гаряче» резервування контролерів, 100% «гаряче» резервування процесорних модулів, резервування каналів зв'язку або поділ інформаційного потоку для двох територіально віддалених систем одночасно (2 SIM-карти).

- Розширена функціональність. Ведення архівів трендів в пам'яті контролера відкриває широкі можливості для створення територіально розподілених систем. З формовані на контролері історичні дані можна отримати в форматі MS Excel c допомогою web-браузера. Використовувана для створення призначених для користувача функцій бібліотека технологічного мови круголого ™ налічує понад 250 (!) Функцій, включаючи функції технічного обліку тепла і газу (Згідно ГОСТ 8.563.1-3, ГОСТ 8.586.1-5). Вбудовані в СРВК функції дозволяють легко і швидко створювати контури ПІД-регулювання (в тому числі каскадного і багатозв'язного).

- Легкість програмування і налагодження. Програмування контролера в середовищі KrugolDevStudio на мові круголого ™ відповідно до стандарту МЕК 61131-3. Реалізація нестандартних функцій на мові C / C ++. Програмування DevLink-C1000 може проводитися віддалено від місця установки, що скорочує тимчасові і матеріальні витрати, пов'язані з відрядженнями висококваліфікованих фахівців

- Малі габарити, низьке енергоспоживання, широкий діапазон температур. Малі габаритні розміри (140х90х65 мм) і енергоспоживання (типове - 1.5, максимальне - не більше 8,5 Вт) DevLink-C1000 ідеально підходять для автоматизації об'єктів, критичних до габаритів (наприклад, малих трансформаторних підстанцій) і об'єктів з обмеженими джерелами електроенергії. Високоміцний корпус, температурний діапазон (від -40 ° С до 70 ° С) з можливістю роботи в умовах підвищеної вологості (до 85%) дозволяють застосовувати DevLink-C1000 в умовах, непридатних для стандартних комп'ютерів.

Програмне забезпечення

- Система реального часу контролера. Реалізує функції управління об'єктом, а також функції збору, зберігання і обробки інформації і дозволяє виконувати довільні програми користувачів, розроблені в середовищі KrugolDevStudio .

- Драйвери СРВК. Безліч драйверів для різноманітних приладів і пристроїв з можливістю зчитування архівів. Всі комунікаційні драйвери можуть працювати в режимі мультіпротокол , Що дозволяє підключати прилади з різними протоколами до одного порту RS-485/422

- OPC DA \ HDA-сервер

- Модуль модемних каналів зв'язку , Модуль захищених з'єднань і інші модулі. Організація «прозорого» каналу зв'язку, шифрування даних, підтримка роботи з динамічними IP-адресами та інші функції

- Web-конфігуратор. Налаштування параметрів роботи DevLink-С1000 з будь-якого комп'ютера мережі за допомогою Web-браузера

- Імітатор СРВК дозволяє налагоджувати проекти, розраховані на безліч контролерів, використовуючи звичайний IBM-PC-сумісний комп'ютер.

Сертифікація і приклади впроваджень контролера

сертифікати:

- Сертифікат відповідності ГОСТ Р на комунікаційні пристрої DevLink

- Декларація Федерального агентства зв'язку про відповідність правилам мереж GSM-900/1800 Мінінформзв'язку Росії

- Свідоцтво про затвердження типу засобів вимірювальної техніки DevLink (Росія)

- Сертифікат про визнання затвердження типу засобів вимірювальної техніки ІВК DevLink (Казахстан)

- та інші (наприклад, у складі ПТК КРУГ-2000, ІВК ЕнергоКруг).

Впровадження контролерів DevLink включають автоматизовані системи в різних областях промисловості. Ось деякі з них:

Система диспетчерського контролю та обліку енергоспоживання в мережах «кузбасівській енергосетевой компанії»

м Кемерово

Автоматизована система управління зовнішнім освітленням (АСУ АЛЕ)

м Уральськ (Казахстан)

Система диспетчеризації об'єктів МУП «Костромагорводоканал»

м Кострома

Автоматизована система технічного обліку електроенергії ВАТ «Трубодеталь»

м Челябінськ

Ситуаційний Центр енергоефективності та енергозбереження «ЕнергоГубернія»

м Пенза і Пензенська область

Автоматизована інформаційно-вимірювальна система поквартирного обліку електроенергії

м.Новий Уренгой (ЯНАО Тюменської області)

АСУ ТП виробництва фенольно-формальдегідних смол ВАТ «ПИГМЕНТ»

м Тамбов

АСУ вертикальної піччю гарту скла «Пензенського виробничого об'єднання ЕОТ»

г.Пенза

Автоматизована система моніторингу котелень

м Нахабіно (Московська область)

Система моніторингу систем життєзабезпечення будівлі Пензенського відділення Ощадбанку РФ

м Пенза

Навчально-лабораторний комплекс «Промислова автоматизація»

Самарський державний технічний університет

ВИСНОВКИ

Сучасні контролерні кошти промислової автоматизації носять яскраво виражений універсальний характер. Це не тільки розширює область їх застосування, а й дозволяє в багатьох випадках досягти високих показників за шкалою вартість / продуктивність.

Розглянутий у статті універсальний вільнопрограмований промисловий контролер DevLink-C1000 тільки підтверджує ці висновки. DevLink-C1000 може застосовуватися самостійно і в комплекті з модулями вводу-виводу DevLink-A10 як для створення «легких» і «середніх» автоматизованих систем промислової автоматизації, так і для ефективної роботи в вимірювально-обчислювальних комплексах на відповідальних виробництвах.

Можливо, рішення задач автоматизації вимагає спеціалізованих засобів?